Muuntokuidut

Amk.fi -sivuston mukaan muuntokuidut ovat teollisesti valmistettuja kuituja ja ne kuuluvat tekokuituihin. Muuntokuitujen raaka-ainemolekyylit saadaan luonnosta (esim. puuselluloosa ja proteiini). Kuitumuodossa muuntokuituja ei ole luonnossa. Pääosa muuntokuiduista on selluloosapohjaisia. Sopiakseen tekstiilikuidun raaka-aineeksi molekyylien tulee olla riittävän pitkiä ja haarautumattomia. Lisäksi niiden tulisi olla kohtuullisin kustannuksin käyttöön otettavissa. Sopivista molekyyleistä valmistetaan kuituja tekokuitujen kehruumenetelmiä käyttäen.

Selluloosasta valmistetaan selluloosamuuntokuituja (viskoosi, modaali, kupro, lyocell) sekä selluloosayhdistemuuntokuituja (asetaatti, triasetaatti). Kpedu:n prosessitekniikkaa käsittelevän internetsivunkin mukaan selluloosamuuntokuidut ovat puhdasta selluloosaa ja näistä tärkein muuntokuitu on viskoosikuitu. Viskoosikuidun tärkeä ominaisuus on sen hyvä kosteudenimukyky, jonka ansiosta siitä valmistetut tuotteet ovat miellyttävän tuntuisia, hengittäviä, eivätkä ne sähköisty. Viskoosikuituja on helppo värjätä joko kuituina, lankana tai kankaana. Viskoosin ja kupron valmistusmenetelmiä on kehitetty 1800-luvun lopulta saakka. Silloin löydettiin menetelmä, jolla selluloosa voitiin liuottaa. 1930-luvulla kehitettiin modaali, jonka märkälujuus ja mittapysyvyys ovat paremmat kuin viskoosilla. 1900-luvun lopulla kehitettiin uusi selluloosamuuntokuitujen valmistusmenetelmä, joka teki mahdolliseksi lyocellkuidun valmistuksen.

Muuntokuitujen raaka-aineena on yleensä puuselluloosa, jonka valmistus voi olla raskas taakka ilmalle ja vesistöille. Länsimaissa muuntokuiduista aiheutuvat rikki- ja jätevesipäästöt ovat vähentyneet ja kloorivalkaisusta on luovuttu, mutta esimerkiksi Venäjällä, joka on merkittävä tuottaja, valvonta voi olla heikompaa.

Muuntokuidut jaetaan erikseen alaluokkiin, jotka on esitetty seuraavassa taulukossa:

Muuntokuitujen jaottelu. (Lähde: J.Niiranen, opinnäytetyö 2012)

Suomessa tekokuituja valmistetaan Valkeakoskella missä valmistetaan viskoosikatkokuituja sekä teksturoidaan eli kiharretaan polyamidia ja polyesteriä.

Tärkein muutokuitu, eli viskoosikuitu on siis kemiallisesti samaa ainetta kuin puuvilla, eli selluloosaa. Viskoosikuidun selluloosa on peräisin puusta (monia eri puulajeja). Valkaistu liukosellu liuotetaan lipeän ja rikkihiilen avulla oranssinväriseksi, siirappimaiseksi viskoosiliuokseksi, joka puristetaan kultaplatinasuulakkeen pienten reikien läpi kehruuhappoon. Tällöin viskoosiliuoksen selluloosa saostuu ohuiksi säleiksi. Viskoosikuitujen valmistukseen sisältyvät merserointi, esikypsytys, rikitys ja liuotus, jälkikypsytys, kehruu ja jälkikäsittely. Sen valmistusprosessi menee visuaalissti seuraavanlaisesti:

Viskoosikuidun valmistus

(Lähde: Kpedu prosessitekniikka ja linkki selkeämpään kuvaan Viskoosikuidun_valmistus.jpg )

Tässä edellä kuvatussa valmistusprosessissa merserointi tarkoittaa sitä, että selluloosa käsitellään tietynlaisella liuoksella, jolloin syntyy alkaliselluloosaa, Esikypsytyksessä alkaliselluloosa reagoi ilman hapen kanssa, jolloin molekyyliketjuja katkeilee eli keskimääräinen molekyyliketjujen pituus pienenee. Esikypsytyksen ajalla ja lämpötilalla säädetään viskoosin viskositeetti (eli kitka). Rikitys ja liotus tarkoittaa sitä, että esikypsytetty alkaliselluloosa reagoi rikkihiilen kanssa, ja tuloksena syntyy selluloosaksantaattia, joka liuotetaan tiettyyn seokseen. Syntynyttä oranssinväristä liuosta sanotaan viskoosiksi. Jälkikypsytyksessä viskoosin annetaan seistä tietyssä lämpotilassa tietyn ajan. Tässä yhteydessä viskoosi suodatetaan 2-3 kertaa, jotta liukenemattomat selluloosakuidut, roskat yms. saataisiin erotetuksi. Viskoosin sisältämät ilma- ja kaasukuplat poistetaan vakuumin avulla. Viskoosi on siirapin jäykkyistä nestettä, joka tavallisesti sisältää 5 - 7 % lipeää ja 7-10 % selluloosaa. Kehruussa viskoosi pumpataan annostelupumpuilla reiällisiin kehruusuulakkeisiin, jotka ovat upotettu tietynlaiseen ja tietynlämpöiseen kehruuliokseen. Suulakerei'istä kehruuhauteeseen virtaavat nestesäikeet hyytyvät välittömästi kuiduiksi, joita jatkuvasti vedetään ylös kehruuhauteesta. Kuiduista muodostunutta köyttä venytetään vielä kahden eri nopeudella pyörivän pyörän välillä, jotta kuitujen lujuutta saataisiin lisätyksi. Lopuksi kuituköysi leikataan halutun mittaisiksi pätkiksi. Jälkikäsittely tarkoittaa sitä, että viskoosikuidut pestään, valkaistaan ja avivoidaan. Viskoosikatkokuitujen valmistuksessa katkotuista kuiduista muodostetaan liikkuvalle viiralle kuitumatto, jonka läpi pesuliuokset virtaavat. Jälkikäsittelyyn kuuluu vesipesujen lisäksi rikinpoisto-, valkaisu-, hapotus- ja avivointi(eli "voitelu")pesut.

Synteettiset kuidut

Synteettinen kuitu ihmisen kehittämää ja kemiallis-fysikaalisin menetelmin valmistamaa kuitua, joka pyrkii jäljittelemään luonnonkuituja tai olemaan ominaisuuksiltaan niitä jossain suhteessa parempaa. Punomo.fi -sivuston tietopankin mukaan nykyisten kuitujen ominaisuudet ovat oleellisesti paremmat ja miellyttävämmät kuin entisaikojen synteettisten kuitujen. Synteettisten tekokuitujen kaupallinen valmistus alkoi 1940-luvulla ja siitä lähtien synteettisten kuitujen osuus maailman kuitutuotannosta on koko ajan kasvanut ja kasvaa edelleen.

Yleisimpiä kuituja ovat polyesteri, polyamidi, akryyli ja elastaani. Synteettisten kuitujen valmistuksen lähtöaineina ovat yleensä öljy, kivihiili, ilma ja vesi. Näistä samoista raaka-ainesta saavat alkunsa myös erilaiset muovituotteet.

Synteettiset kuidut ovat siis synteettisistä polymeereistä kuiva-, märkä- tai sulatekehruumenetelmällä valmistettuja kuituja. Ensimmäinen suurina määrinä valmistettujen tekokuitujen ryhmä oli polyamidikuidut (nailon, perlon), joita alettiin käyttää silkin asemesta naisten sukkien ja alusvaatteiden raaka-aineina. Muita synteettisiä kuituja ovat mm. polyesterikuidut (terylene, crimpelene, trevira, dackron), polyakryylikuidut (dralon, orlon, courtelle), polyvinyylikloridikuidut (dynel) sekä polytetrafluorieteenikuitu (teflon). Jäljempänä esitellään synteettisten kuitujen kauppanimiä.

Wikipedia tiivistää edellisen kappaleen tietojen lisäksi kehruumenetelmät seuraavanlaisesti:

Märkäkehruu on perinteisin menetelmä, jota käytetään myös luonnonkuitujen kuten pellavan kehruussa. Märkäkehruussa polymeerit liuotetaan eri kemikaaleja käyttäen puolijuoksevaksi massaksi eli kehruuliuokseksi, joka suulakepuristetaan nestemäiseen kovetinaineeseen. Näin saadut kiinteät kuidut kuivataan, vedetään, venytetään ja kelataan rullauslaitteen avulla rullaksi. Märkäkehruumenetelmällä valmistetaan muun muassa aramideja, elastaania, kuproa ja raionia. Menetelmä on varsin hidas, kuitua syntyy alle 150 metriä minuutissa.

(Märkäkehruulla valmistetaan mm viskoosi, modaali ja kupro, akryyli ja modakryyli, klorokuitu, elastimeerejä, florokuitu)

Kuivakehruussa selluloosa liuotetaan helposti haihtuvaan liuottimeen ja suulakepuristetut kuidut kovetetaan haihduttamalla liuotin pois kuuman ilman tai muun kaasuvirtauksen avulla. Näin valmistetaan muun muassa asetaatti- ja akryylikuituja. Kuivakehruun nopeus on noin 1 000 metriä minuutissa.

(Kuivakehruulla valmistetaan mm. akryyli, modakryyli, elastomeeri, asetaatti, aramidi)

Sulakehruu on menetelmä, jossa kiinteät lähtöaineet sulatetaan lämmössä massaksi, joka voidaan puristaa suulakkeen läpi kuiduiksi. Kuidut kovettuvat jäähtyessään viileässä ilmassa. Sulakehruu on tekokuitujen tärkein ja tehokkain kehruumenetelmä, jolla tuotetaan muun muassa nailonkuituja jopa 6 000 metrin minuuttinopeudella.

(Sulakehruulla valmistetaan mm polyesteri, polyamidi, polypropeeni, polyeteeni)

Sähkökehruun eli sähköstaattisen kuidutuksen avulla tuotetaan hyvin ohuita (halkaisijaltaan 10 nm – 10 µm) mikrokuituja. Polymeeriliuokseen tai -sulaan kohdistetaan voimakas sähkövaraus, joka voittaa nesteen pintajännityksen ja vetää massasta ohuita säikeitä. Ne jäähtyvät ja kovettuvat ilmassa ja käsitellään edelleen muiden kehruumenetelmien tapaan.

Synteettisten kuitujen valmistusprosessit ovat suljettuja prosesseja, joiden aiheuttamat haitat ovat helpommin hallittavissa kehittämällä uusia teknologisia ratkaisuja. Suurimmat ongelmat aiheutuvat erilaisista päästöistä ja suuresta energian kulutuksesta. Tuotteen koko elinkaarta arvioitaessa voidaan kiinnittää huomio varsinaisen kuitutuotannon lisäksi myös öljyn pumppaamisesta, kuljettamisesta, vuodoista ja jalostamisesta aiheutuviin ongelmiin. Maailman tekstiilitarpeen tyydyttämisessä synteettiset kuidut ovat kuitenkin tärkeitä. On helppo laskea, että jos ne olisi korvattava vaikkapa puuvillalla, se vaatisi puuvillaviljelyalojen kaksinkertaistamista. Useisiin teknisiin sovelluksiin synteettiset kuidut ovat tällä hetkellä paras ajateltavissa oleva vaihtoehto. Vaatetusalalla ne ovat monissa tuotteissa korvaamattomia.

Synteettiset kuidut ovat kevyitä ja kestäviä. Kuidut voidaan lämmön avulla muotoilla, esim. kihartaa, ja niistä valmistetuille tuotteille voidaan antaa pysyvät laskokset (housujen prässit, pliseeraus). Kosteudenimukyvyn puuttuessa kuidut sähköistyvät ja keräävät likaa sekä nyppyyntyvät helposti. Samasta syystä johtuen synteettisistä kuiduista valmistetut tuotteet tuntuvat ihoa vasten lämpimällä hiostavilta ja kylmällä kalseilta. Synteettiset kuidut on helppo pestä ja ne kuivuvat nopeasti, koska ne imevät itseensä huonosti vettä. Huonoja ominaisuuksia pyritään eliminoimaan sekoittamalla synteettisiin kuituihin luonnonkuituja ja kehittämällä valmistus- ja viimeistelymenetelmiä.

Synteettisille kuiduille on paljon erilaisia kauppanimiä ja niillä kullakin on hyviä (ja huonoja) ominaisuuksia:

Polyesteri

Crimplene, Dacron, Diolen, Hollofil, Quallofil, Tergal, Terylene, Tetoron, Trevira.

Raaka-aine: mineraaliöljy.

Käyttökohteina polyesterille ovat (usein sekoitteena luonnonkuitujen kanssa, koska se parantaa niiden ominaisuuksia): ulkoilu- ja urheiluvaatteet, muut vaatetuskankaat, ompelulangat, tekoturkikset, sisustuskankaat, tekniset sovellukset.

Aktiivikäyttöön tarkoitettu 100% polyesteripaita. (Lähde: sf-caravankaakkoishame.fi)

Polyesterin hyviä ominaisuuksia ovat lujuus, elastisuus, hankauksenkesto. Polyesteri rypistyy vähemmän kuin muunto- ja luonnonkuidut ja se oikenee hyvin. Polyesteri voi kuitenkin nyppyyntyä herkästi. Polyesterituotteilla on lisäksi hyvä auringonvalon- lämmön- ja säänkesto sekä hyvät pesuominaisuudet: muoto pysyy, vaate siliää helposti ja kuivuu nopeasti eli sillä on heikko kosteudenimukyky. Jotkut tuotteet ovat jopa silittämättä siistejä ja sileitä.

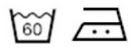

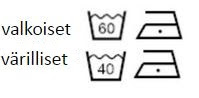

Polyesterituotteiden pesuohje. (Lähde: Elina Kähkönen)

Polyamidi eli Nailon

Antron, Bri-Nylon, Enkalon, Meryl, Nylon, Perlon, Qiana, Rilsan, Skylab, Tactel, Terital Zero.

Raaka-aine: öljyteollisuuden raaka-aineet.

Polyamidituotteiden hyviä ominaisuuksia ovat lujuus ja kulutuksen kesto. Ne ovat myös kevyitä, joustavia ja elastisia ja niitä on helppo värjätä. Käyttökohteina mm. sukkahousut, vaatetuskankaat, neulelangat, matot, köydet yms.

Tuotteilla on hyvät pesuominaisuudet: muoto pysyy ja vaate kuivuu nopeasti. Huonoja ominaisuuksia ovat pieni kosteudenimukyky, sähköistyminen ja taipumus nyppyyntyä. Polyamidi kestää huonosti auringonvaloa. Polyamidi ei rypisty helposti, mutta liian korkeissa lämpötiloissa siihen saattaa jäädä pysyviä ryppyjä.

Lasten talvitakki, 100% polyamidia. (Lähde: hintaseuranta.fi)

Tuotteilla on hyvät pesuominaisuudet: muoto pysyy ja vaate kuivuu nopeasti. Huonoja ominaisuuksia ovat pieni kosteudenimukyky, sähköistyminen ja taipumus nyppyyntyä. Polyamidi kestää huonosti auringonvaloa. Polyamidi ei rypisty helposti, mutta liian korkeissa lämpötiloissa siihen saattaa jäädä pysyviä ryppyjä.

Polyamidituotteiden pesuohje. (Lähde: Elina Kähkönen)

Akryyli

Acrilan, Cashmilon, Courtelle, Crylor, Dralon, Exlan, Orlon, Vonnel.

Raaka-aine: akryylinitriitti.

Akryylin etuina pidetään kuohkeutta, lämpöä, keveyttä ja miellyttävää villamaista tuntua. Sillä on hyvä UV-valon kesto. Akryylilla on taipumus nyppyyntyä ja sähköistyä. Nyppyyntymistä voi ehkäistä säännöllisellä, hellävaraisella pesulla ja silityksellä.

Käyttökohteina sellaisenaan tai villan ja puuvillan sekoitteina neulevaatteissa, sisustuskankaat, teltta- ja purjekankaat ym. ulkoilmatekstiilit.

Akryylituotteiden pesuohje. (lähde: Elina Kähkönen)

Käyttökohteina sellaisenaan tai villan ja puuvillan sekoitteina neulevaatteissa, sisustuskankaat, teltta- ja purjekankaat ym. ulkoilmatekstiilit.

Kommandopipo 100% akryyliä. (Lähde: milgear.fi)

Kaulahuivit. 50% villaa / 50% akryyliä. (Lähde: oceanspirit.fi)

Elastaani

Dorlastan, Lycra, Spanzelle.

Raaka-aine: ”polyuretaani”.

Elastaanin tärkein ominaisuus on joustavuus. Elastaania ei käytetä koskaan yksinään vaan se yhdistetään aina muihin kuituihin. Jo parin prosentin lisäys antaa tuotteelle joustavuuden. Elastaani tosin haurastuu/veltostuu hien, suola- ja klooriveden vaikutuksesta nopeasti. Vaatteet rypistyvät elastaanin ansiosta vähemmän ja istuvat paremmin. Vaikka kangas joustaa, se ei veny muodottomaksi. Käyttökohteina ovat mm. sekoitteina uimapukuihin, trikoo- ja alusvaatteisiin, sukkiin ym. joustavuutta vaativiin tuotteisiin.

Uimapuku jonka materiaaleina 73% polyamidi, 27% elastaani. (Lähde: fashfi.com)

Elastaania sisältävät vaatteet pestään yleensä vaatteen muiden materiaalien mukaan. Silityksessä tulee muistaa matala lämpötila.

Elastaania saa silittää vain matalalla lämpötilalla. (Lähde: Elina Kähkönen)

Mikrokuidut

Amk.fi -sivustolla kerrotaan että mikrokuidut ovat hyvin ohuita tekokuituja, ohuempia kuin 1 dtex. Viime vuosina on kehitetty ultra fine mikrokuituja, jotka ovat alle 0,3 dtex. Mikrokuituja on valmistettu ainakin viskoosista, modaalista, polyamidista, polyesteristä, polyakryylistä ja polypropeenista. Tuotteet ovat ohuita ja keveitä. Kudotut materiaalit ovat tiiviitä, vettä- ja tuultapitäviä mutta hengittäviä. Mikrokuitutuotteissa on entistä enemmän ilmatiloja kuitujen välissä jonka vuoksi lämmöneristävyys paranee. Kuitupintaa on enemmän kuin normaaleissa tekokuitumateriaaleissa. Synteettinen materiaali sitoo kosteutta kuitupintoihin entistä enemmän.

Mikrokuituja käytetään mm. ulkoilu-/urheiluvaatteisiin, hiihtoasuihin, makuupusseihin ja telttoihin kudottuina kankaina. Mikrokuituneuloksia käytetään mm. alusasujen valmistuksessa. Neulos on ohutta, kevyttä, mukavan tuntuista iholla. Lisäksi mikrokuitua käytetään myös mm. siivousliinoissa. Fjallraven.fi -sivustolla pohditaan untuvan ja tekokuidun (polyesterimikrokuidun) käyttöä makuupusseissa täytteenä.

Mikrokuituliina ikkunoiden pesemiseen. (Lähde: motonet.fi)

Mikrokuitujen kauppanimiä ovat mm

Polyesteri: Diolen Micro, Trevira Finesse, Micronesse

Polyamidi: Meryl Micro, Tactel Micro

Modaali: Lenzing Modal Micro

Kuituja muokataan ja yhdistellään, jotta vaatteisiin saataisiin paremmat ominaisuudet. Helsinki.fi -nimisellä sivustolta löytyy esitys vaatteiden toimivuudesta ja teknisestä vaatetutkimuksesta. Sieltä käy ilmi että teksturoinnilla voidaan muuttaa tekokuitujen muoto pysyvästi suorasta kiharaksi ja tällä tavoin nostaa kuitujen lämmöneristävyyttä. Ammattina vaate -oppikirjasta löytyy muitakin hyötyjä, joita teksturoinnilla voi saada: huokoisuus, ilmavuus, parempi venyvyys ja elastisuus, himmeämpi pinta, parempi ilman- ja kosteudenläpäisykyky sekä miellyttävä ja pehmeä tuntu.

Teksturointia voidaan tehdä valekierre-, ilmateksturointi eli puhallus-, puristuskammio- ja neulontamenetelmillä. Teksturointimenetelmistä riippumatta teksturoidut langat voidaan jakaa kolmeen ryhmään:

(HE-langat) joustolangat: erittäin joustavia teksturoituja lankoja, joiden venymä on 150-300%.

Teksturoidut langat, joiden elastisuus on alhaisempi ja venyvyys 35-45%.

Ilmateksturoidut langat: erittäin pöyheitä kiharaisia lankoja, joiden venyvyys ja elastisuus ovat vähäisiä tai keskinkertaisia.

Pöyhölangat (HB-lanka): päinvastoin kuin teksturoidut langat, pöyhölangat ovat katkokehrättyjä lankoja, jotka ovat erittäin huokoisia. Ne ovat normaalisti akryyliä. Langassa on eri tavoin kutistuvia kuituja. Langan viimeistyksen yhteydessä tapahtuvassa lämpökäsittelyssä kuidut kutistuvat eri tavoin ja syntyy pöyhölankaa.

Nitä lankoja käytetään sukkien ja sukkahousujen, uima- ja urheilupukujen, päällysvaatteiden, alusvaatteiden, kokolattiamattojen ja elastisten kankaiden ylisyrjäys- ja ompelulankoina.

Sekä Modelian-, että amk.fi -sivustolla kerrotaan kuitusekoituksista. Kuitusekoituksia on alettu käyttää synteettisten kuitujen markkinoille tulon jälkeen. Niitä sekoitetaan keskenään tekstiilien käyttöominaisuuksien parantamiseksi. Toisen kuidun hyvät ominaisuudet korvaavat toisen kuidun huonot ominaisuudet ja päinvastoin. Sekoittamalla erilaisia kuituja keskenään voidaan niiden hyviä puolia myös hyödyntää tehokkaasti. Kuitusekoituksia käytetään mm. lisäämään tekstiilituotteen lujuutta ja kulutuksen kestoa, esim. villaan lisätään polyamidia tai polyesteriä. Tekstiilistä saadaan pehmeämpi ja sileämpi lisäämällä puuvillaan viskoosia tai modaalia. Käyttö- ja hoito-ominaisuuksia kuten oikenevuutta, siliävyyttä, mittapysyvyyttä, muotopysyvyyttä voidaan parantaa lisäämällä luonnonkuituihin synteettistä kuitua. Tuotteen hintaa voidaan alentaa lisäämällä kalliiseen luonnonkuituun halvempaa synteettistä kuitua. Lisäksi sekottamalla kuituja saadaan kuosiltaan vaihtelevia ja moni-ilmeisiä kankaita, parannetaan tekstiilin tuntua.

-----

Lähteet

Ammattina vaate -oppikirja

Löysit hyvin vastauksia kysymyksiin. Kiitos.

VastaaPoista